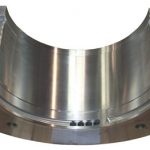

بابیت ریزی

نام دیگر بابیت ریزی ، فلز سفید بوده و این آلیاژ برگزیده ترین ماده برای یاتاقان بوده و بعنوان مرجع برای مقایسه با سایر مواد لحاظ می شود.

بابیت ها اغلب بصورت پوششهای نازك بر روی یاتاقانهای فولادی و یا برنزی تعبیه میشود و در مواردی كه بار و ظرفیت سنگین اعمال میشود میزان ضخامت این لایه افزایش پیدا می كند .

بابیت ها نسبت به سایر مواد ظرفیت بار و مقاومت پایینی دارند و مقاومت بابیت ها با افزایش دما كاهش می یابد برای رفع این محدودیت لایه میانی از یك ماده مستحكم و مقاوم در برابر خستگی بین پوسته و لایه سطحی بابیت استفاده میشود.

بعضی دیگر از کاربردهای بابیت ها :

۱ – اتصال بین مته و میله اصلی دستگاه های حفاری

۲ – جهت اتصال بین بکسل های قطور ( با قطر حدود ۲۰ سانتی متر ) جهت حمل مواد مذاب

۳ – مهار کردن ضربات بین اجسام بسیار حساس و بزرگ

بابیت ریزی

بابيت بايد نرم باشد یعنی دارای قابلیت تغییر شکل تحت تنشهای موضعی باشد.

بابيت بايد مواد ضد سایش (مثل روغن) را بر سطح خود نگه دارد.

بابیت بايد دارای سختی کافی باشد ولی نه در حدی که سبب سائیدگی اضافی سر محور شود.

بابیت ها به آسانی توسط روغن تر میشوند و یک لایه روغن روی سطح آنها تشکیل میشود.

بابیت ها در مقابل خوردگی مقاوم بوده و قابلیت ریخته گری خوبی نیز دارند و خواص مکانیکی خود را تا دمای حدود ۱۲۰ درجه سانتیگراد حفظ میکنند.

با بیت ها باید با مقررات زیر نیز مطابق باشند:

۱- نقطه ذوب بالایی نباید داشته باشند (بابیتهایی بر پایه – قلع ، دارای نقطه ذوبی در برد از ۱۸۰ درجه سانتیگراد تا ۲۴۰ درجه سانتیگراد بوده).

۲- باید پس از ریخته شدن به داخل یاتاقان، محکم به دیوارهایش بچسبند.

۳- باید دارای هدایت حرارتی و مقاومت خوردگی خوبی باشند.

برای داشتن تمام این ویژگی ها این آلیاژ بابیت ها باید شرایط زیر را داشته باشد:

از نظر سختی باید دارای غیر یکنواختی ساختماتی باشند ، یعنی باید شامل یک زمینه خمیری باشند که ذرات سختی در آنها جا گرفته است.

به هنگام چرخش ذرات سخت و مقاوم به سائیدگی،سر محور را نگه میدارند.

در حالی که زمینه نرم تر که بیشتر تحت تاثیر سائیدگی قرار میگیرد شیارهای باریکی تشکیل می دهند که مواد ضد سایش (مثل روغن)، از این شیارها گذشته و محصولات سائیدگی را منتقل میکنند.

بابیت ریزی

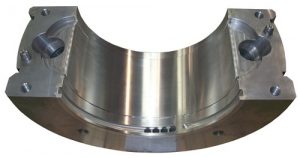

بابیت ریزی (ریخته گری بابیت )

بابیت به روشهای مختلف از جمله:

۱- ریخته گری گریز از مرکز (سانتریفیوژ)

۲- ثقلی

۳- متال اسپری

مزیت های مهم بابیت ریزی به روش سانتریفیوژ :

۱- این روش همزمان با خنک کاری سریع موجب چسبندگی بهتر بابیت شده و بابیت کاری با کیفیت خوب انجام خواهد شد .

۲- در فرایند بابیت ریزی به روش سانتریفیوژ ، بابیت ریخته گری شده عاری از هر گونه ناخالصی ها ، گازهای حبس شده ، مک و نقایص دیگر خواهد بود .

۳- در مقایسه با روش بابیت کاری با استفاده از اتصالات مکانیکی که سبب ترک و شکست بابیت خواهد شد ، این اتفاق در روش بابیت ریزی سانتریفیوژ منتفی خواهد بود .

۴- افزایش اطمینان از نتایج تست های UT و PT در خصوص چسبند گی و وجود مک در بابیت

۵- بدست اوردن حداکثر استحکام چسبند گی و افزایش درصد سطح تماس بابیت با پوسته که در این روش میزان آن از ۹۸ % به ۱۰۰% خواهد رسید .

۶- در روش بابیت ریزی به روش سانتریفیوژ ، بابیت کاری به دلیل مکانیزه بودن فرایند ضمن تولید اقتصادی محصول تمام شده سبب کاهش خطاهای اپراتوری در انجام فرایند شده و قطعات ساخته شده از یکنواختی و کیفیت بهتری برخوردار می باشند .

۷- به خاطر چسبند گی بهتر بابیت به پوسته، حرارت محیط بابیت به قطعات جانبی انتقال یافته و از افزایش دمای بابیت جلوگیری می شود .

۸- یکنواخت سرد و گرم شدن قطعه باعث عدم تغییر شکل پوسته ( دفورمگی ) خارجی می شود.

۹- بابیت نسبت به روش استاتیک ، سختی بالاتری دارد.

۱۰- برای شناسایی نوع و ترکیب بابیت می توان از دستگاه کوانتومتری با پایه قلع و یا استفاده از روش آزمایشی شیمی تر برای آنالیز بابیت استفاده کرد .

۱۱- در جهت کسب چسبندگی ۱۰۰% بابیت می توان از روش التراسونیک برای تست چسبندگی و یا روش P.T جهت لبه ی یاتاقان استفاده نمود.

۱۲-سختی بابیت را بر حسب برینل را میتوان با استفاده از دستگاه سختی سنج به دست آورد .